무선 드릴은 단순한 도구일까요, 아니면 중요한 역할을 할까요?

무선 드릴 및 임팩트 드라이버 소개

현대 목공, 건축, 주택 유지 관리 분야에서 무선 전동 공구의 출현으로 작업 효율성과 유연성이 크게 향상되었습니다. 수많은 전동공구 중에서 무선 드릴 그리고 임팩트 드라이버 고정 및 드릴링에 가장 기본적이고 자주 사용되는 두 가지 도구입니다. 둘 다 충전식 배터리로 구동되어 뛰어난 휴대성을 제공하지만 고유한 작동 원리와 설계 목표는 근본적으로 다릅니다.

그만큼 무선 드릴 다양한 재료(예: 목재, 금속, 플라스틱)에 구멍을 뚫고 조정 가능한 토크 클러치를 사용하여 나사를 구동하거나 제거하도록 설계된 다용도 회전 도구입니다. 다재다능함과 사용 용이성, 토크 제어 능력으로 유명한 툴박스의 "스위스 아미 나이프"입니다.

그만큼 임팩트 드라이버 전문적이고 매우 효율적인 고정 도구입니다. 고유한 충격 메커니즘을 사용하여 패스너를 박거나 제거하는 동안 높은 저항에 직면할 때 강력한 순간 토크를 전달하므로 크거나 긴 나사를 처리하는 데 탁월합니다.

일반적인 혼란과 기사의 목적을 명확히 하기

이 두 도구는 트리거와 배터리 팩을 특징으로 하는 유사해 보이지만 많은 사용자가 기능을 혼동하는 경우가 많습니다.

- 전력에 대한 오해: 사람들은 종종 임팩트 드라이버가 단지 더 강력한 드릴일 뿐이라고 가정합니다.

- 적용 범위 혼란: 사용자는 최상의 결과와 최고의 안전성을 달성하기 위해 작업에 어떤 도구를 사용해야 하는지 확신할 수 없습니다.

그만큼 goal of this article is to thoroughly clarify the technical differences, operating principles, and optimal application scenarios between the 무선 드릴 그리고 임팩트 드라이버 . 우리는 기계 구조, 전력 출력, 인체 공학을 포함한 여러 차원에 걸쳐 이를 심층적으로 비교하여 독자가 우선 순위를 정해야 할 시기를 이해할 수 있도록 할 것입니다. "제어"와 "정밀도" 그리고 when to use "순전한 힘"과 "속도".

시장 포지셔닝 및 대상 사용자

무선 드릴과 임팩트 드라이버는 모두 고정 도구이지만 시장 역할과 대상 사용자 그룹은 서로 다른 강조점을 가지고 있습니다.

| 특징 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 주요 기능 | 주로 교련 , 이차적으로 나사를 조이는 것 | 주로 운전 및 제거 나사 |

| 주요 이점 | 정도 그리고 다재 | 토크 그리고 능률 |

| 일반적인 응용 분야 | 주택 수리, 가구 조립, 표준 구멍 뚫기 | 데크빌딩, 중목공, 자동차수리, 긴나사 체결 |

| 사용자 세분화 | 모든 사용자, 특히 필요한 가정 DIY 사용자에게 적합합니다. 정밀한 드릴링 및 토크 제어 | 필요한 전문 계약자, 목수 및 기술자에게 적합합니다. 고효율 및 고출력 |

| 도구 상자 역할 | 필수 범용 올인원 도구 | 전문적이고 대규모 프로젝트를 위한 강력한 보조 도구 |

무선 드릴이 전동 공구의 "만능 도구"인 이유는 무엇입니까?

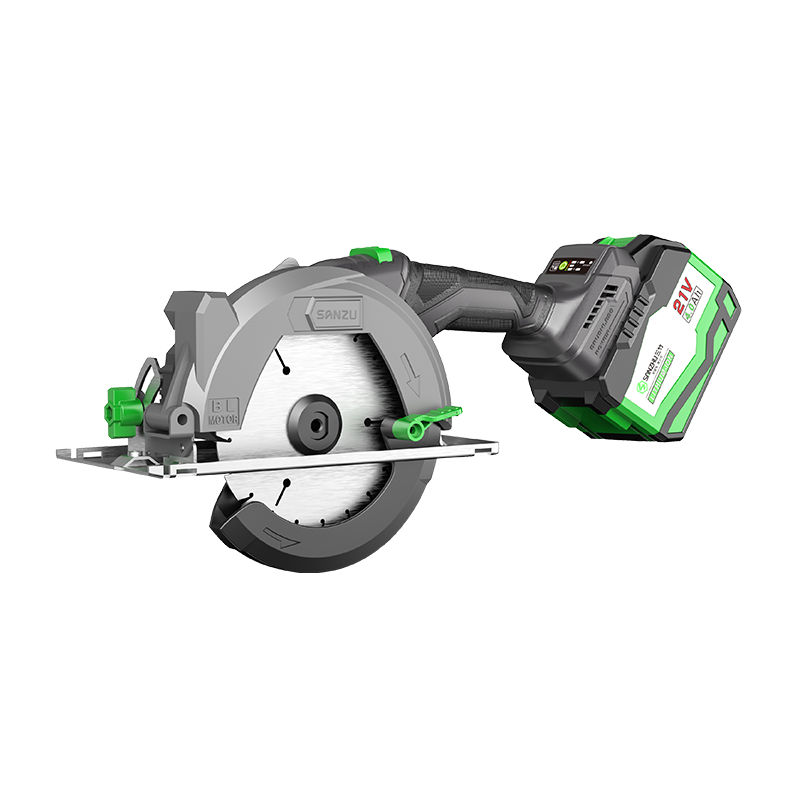

무선 드릴이란 무엇입니까?

무선 드릴은 충전식 배터리로 구동되는 휴대용 회전 도구입니다. 회전운동을 이용해 다양한 소재(목재, 금속, 플라스틱 등)에 원형 구멍을 만들고, 내장된 클러치 시스템을 통해 나사를 정밀하게 구동하거나 제거하는 것이 핵심 기능이다. 범용성, 사용 편의성, 토크 제어 능력으로 인기가 높은 툴박스의 "스위스 아미 나이프"입니다.

일반적인 용도(드릴링 구멍, 구동 나사)

그만큼 scope of cordless drill applications is extremely wide, mainly focusing on the following aspects:

- 드릴링 구멍:

- 목재, 플라스틱, 연질 금속에 정밀하고 깨끗한 드릴링을 수행합니다.

- 깨지기 쉬운 재료에 구멍을 뚫기 위해 특수 비트(예: 유리 또는 타일 비트)를 사용합니다.

- 드릴에 사용 파일럿 홀 큰 나사나 못이 재료에 정확하고 원활하게 들어갈 수 있도록 합니다.

- 나사 구동 및 제거:

- 가구, 캐비닛 또는 나사가 필요한 DIY 프로젝트 조립.

- 민감한 재료에 나사를 정확하게 고정하여 나사 머리 캠 아웃 또는 재료 분할을 방지합니다.

주요 특징 (클러치, 가변 속도, 척 크기)

그만큼 design core of the cordless drill lies in "제어" 그리고 "정도," 이는 주요 구성 요소에 반영됩니다.

- 조정 가능한 클러치: 이는 드릴을 다른 체결 도구와 구별하는 특징입니다.

- 원칙: 그만큼 clutch is a set of mechanical gears that allows the user to preset a maximum torque value. Once the torque output of the drill reaches this set value, the clutch will make a clicking sound and disengage, stopping rotation (even if the motor is still running).

- 기능: 나사가 적절한 깊이로 박혀 있는지 확인합니다. "과도하게 조여졌다" (나사 머리 또는 재료 손상) 또는 "덜 조여진" (제대로 보안을 유지하지 못함).

- 환경: 일반적으로 숫자로 표시된 척도로 표시됩니다. 숫자가 높을수록 허용 토크가 높아집니다.

- 가변 속도 트리거 및 기어링:

- 트리거 제어: 그만큼 depth of the trigger directly controls the rotational speed (RPM), enabling smooth startup and precise control.

- 기계적 기어링: 대부분의 드릴에는 2개 또는 3개의 기계적 속도 설정이 있습니다(예: 1단 기어: 나사 구동을 위한 저속/높은 토크, 2단 기어: 드릴링을 위한 고속/낮은 토크).

- 3조 척:

- 구조: 그만큼 chuck is the part at the head of the drill used to clamp the drill bit or driver bit, typically consisting of three movable "jaws."

- 호환성: 이 디자인을 통해 다양한 모양과 크기의 클램핑이 가능합니다. 원형 또는 육각형 드릴 비트/섕크.

- 크기: 일반적인 척 크기는 다음과 같습니다. 3/8인치 (약 10mm) 및 1/2인치 (약 13mm); 더 큰 척은 더 무거운 작업을 위해 더 큰 비트를 수용합니다.

무선 드릴의 핵심 메커니즘

클러치 메커니즘과 중요성

| 클러치 세팅 | 토크 출력 | 적용 가능한 시나리오 | 위험 예방 |

|---|---|---|---|

| 낮은 토크(1-5) | 최저 토크 | 작은 나사, 부드러운 재료(예: 건식 벽체, 소나무)를 박기 | 나사 머리 벗겨짐 및 재료 균열 방지 |

| 중간 토크(6-15) | 중간 토크 | 중형 나사 체결, 가구 조립, 중밀도 자재 | 체결력과 재료 보호의 균형을 유지합니다. |

| 높은 토크(16-24/드릴 기호) | 최고의 토크 | 큰 나사 조이기 또는 드릴링(클러치 우회) | 정밀도가 덜 중요한 곳에서 최대 힘이 필요한 고정에 사용됩니다. |

기어박스 및 기어비

무선 드릴은 내부 기어 세트를 전환하여 출력 특성을 변경하고 기능 전환을 가능하게 합니다.

- 저속 기어(보통 1로 표시): 더 높은 기어비로 인해 속도가 희생됩니다. 높은 토크 , 일반적으로 RPM 범위는 약 0~450RPM . 큰 나사를 조이거나 페인트 혼합과 같은 무거운 작업에 이상적입니다.

- 고속 기어(보통 2로 표시): 낮은 기어비 제공 높은 회전 속도 , 일반적으로 RPM 범위 0-1800RPM 또는 그 이상. 목재나 금속에 구멍을 빠르게 뚫는 데 이상적입니다.

다양한 무선 드릴 유형 개요

그만큼 most common variant in the cordless drill family is:

- 해머 드릴: 추가 기능을 갖춘 드릴입니다. 모든 일반적인 드릴링 및 드라이빙 기능을 유지하지만 축방향 충격 모드 .

- 원칙: 축 방향 충격 모드에서는 척이 회전할 뿐만 아니라 빠르게 회전합니다. 드릴 축을 따라 앞뒤로 탭합니다. (충격) 매우 높은 빈도로 발생합니다.

- 사용: 단단한 관통을 위해 특별히 설계되었습니다. 벽돌 재료 (콘크리트, 벽돌, 석재 등). 충격력은 단단한 재료를 분쇄하는 데 도움이 됩니다. 충격 빈도 매개변수는 일반적으로 **BPM(Blows Per Minute)**으로 측정되며 도달할 수 있습니다. 30,000BPM 또는 그 이상.

무선 드릴의 장점과 단점

| 장점 | 단점 |

|---|---|

| 다재 for drilling and driving (매우 높은 다양성) | 낮은 순간 토크 특수공구 대비 (순간 토크가 낮음) |

| 제어된 스크류 구동을 위한 클러치 (클러치는 정밀한 토크 제어를 제공합니다) | "캠아웃" 가능성 (클러치를 사용하지 않는 경우 높은 토크로 인해 나사 머리가 벗겨질 가능성이 더 높음) |

| 정도 for drilling (정밀도가 높아 위치결정 및 세밀한 작업에 적합) | 사용자는 회전 토크에 대응해야 합니다. (사용자는 손목 피로를 유발할 수 있는 높은 저항 하에서 드릴의 반력에 맞서 싸워야 합니다.) |

| 거의 모든 유형의 드릴 비트 및 드라이버 비트와 호환 가능 | 크기와 무게 비슷한 동력의 임팩트 드라이버보다 더 큰 경우가 많습니다. |

임팩트 드라이버는 어떻게 그렇게 강력하고 집중된 토크를 달성합니까?

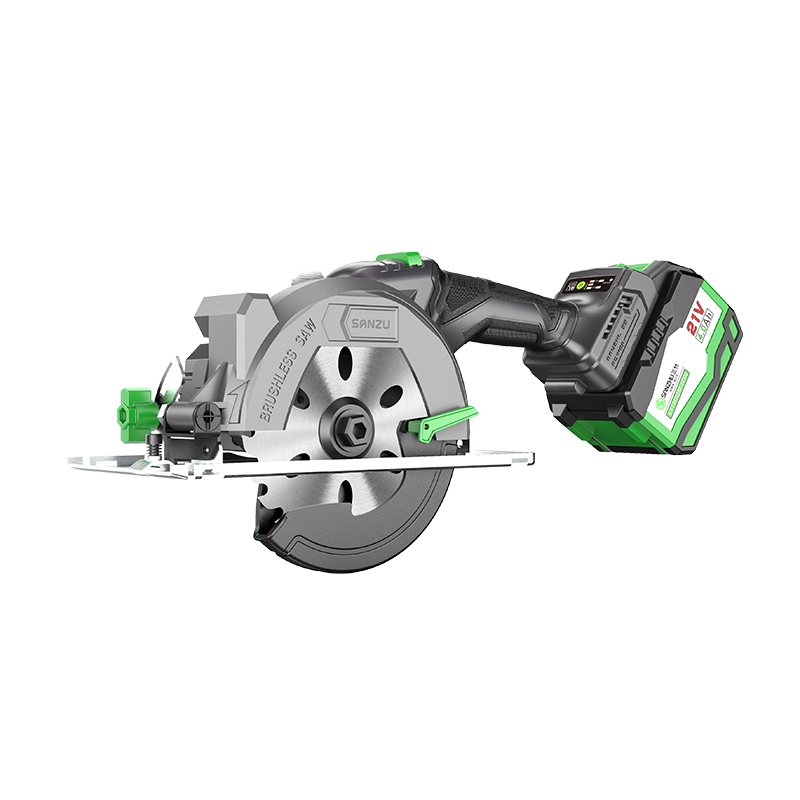

임팩트 드라이버란 무엇입니까?

그만큼 Impact Driver is a highly specialized fastening tool designed to handle high resistance. Its primary function is to efficiently drive long, large fasteners into dense materials and to loosen rusted or overtightened bolts. Unlike a drill, which relies solely on continuous rotational force, the impact driver combines rotation with rapid, forceful 접선 영향 유효 토크 출력을 곱합니다.

일반적인 용도 (긴 나사 조이기, 녹슨 볼트 풀기)

임팩트 드라이버는 최대의 무차별 대입이 필요한 응용 분야에 탁월합니다.

- 긴 나사를 몰기: 대구경의 긴 패스너(예: 래그 볼트, 구조용 나사)를 처리 목재와 같은 조밀한 건축 자재에 효율적으로 박습니다.

- 고강도 조립: 구조적 프레임워크, 데크 또는 대형 목재 구조물을 신속하게 조립하는 데 이상적입니다.

- 꽉 조여진 패스너 풀기: 그만큼 impacting action helps to break the bond of rusted, painted, or overtightened bolts, reducing the risk of stripping.

주요특징(임팩트 메커니즘, 육각 섕크 척)

그만큼 core features of an impact driver are built around maximizing and managing instantaneous torque:

- 충격 메커니즘: 이것이 결정적인 특징입니다. 출력 샤프트가 높은 저항에 직면하면 내부 망치와 모루 시스템 참여합니다. 해머가 모루를 빠르게 타격하여 회전 방향으로 날카롭고 강력한 회전력(접선 충격)을 전달합니다.

- 육각 섕크 척: 빠르고 안전한 비트 변경을 위해 설계되었습니다. 독점적으로 받아들인다 1/4인치 육각 생크 비트 , 충격 작용으로 생성되는 엄청난 힘에 대해 안전하게 고정됩니다.

- 가변 속도 제어: 대부분의 모델에는 원활한 램프업을 위한 가변 속도 트리거 기능이 있으며, 많은 모델에는 소형 패스너의 과도한 구동을 방지하기 위한 다중 전자 속도/토크 모드(L/M/H)가 포함되어 있습니다.

임팩트 드라이버의 임팩트 원리 및 작동 방식

접선 충격의 물리학

- 기구: 그만큼 internal hammer is driven by a spring or cam and repeatedly strikes the anvil connected to the output shaft.

- 토크 생성: 이 동작은 모터의 지속적이고 낮은 토크를 일련의 토크로 변환합니다. 매우 높고 순간적인 토크 스파이크 . 이러한 간헐적인 힘은 저항을 극복하고 드릴을 괴롭히는 회전 반동을 방지하는 데 매우 효과적입니다. 그만큼 "접하는" 자연은 해머 드릴의 축 방향 충격과 달리 충격이 순전히 회전한다는 것을 의미합니다.

전력 및 제어

- 다중 모드 임팩트 드라이버: 고급 임팩트 드라이버에는 2~4개의 전자 속도 또는 전력 모드가 있는 경우가 많습니다. 이러한 모드는 ~ 아니다 드릴의 기계식 클러치와 동일하지만 모터의 출력 및/또는 충격 빈도를 제한하여 체결력을 간접적으로 제어할 수 있습니다.

- 임팩트 렌치 연결: 그만큼 impact driver's operating principle is fundamentally the same as a larger 임팩트 렌치 , 그러나 나사 및 작은 볼트와 함께 사용하기 위해 축소되었습니다.

임팩트 드라이버의 장점과 단점

| 장점 | 단점 |

|---|---|

| 힘든 작업을 위한 높은 피크 토크 (타의 추종을 불허하는 체결 순간력) | 섬세한 드릴링에는 정확도가 떨어짐 (고정밀 드릴링에는 적합하지 않음) |

| 캠아웃 감소 (펄싱 동작은 비트가 나사 머리에 안착되도록 유지하는 데 도움이 됩니다) | 작은 나사에는 너무 강력할 수 있음 (기계식 클러치가 없기 때문에 작은 패스너를 과도하게 구동하거나 벗겨내기 쉽습니다) |

| 사용자의 손목에 부담이 적습니다. (충격 작용은 반력의 대부분을 흡수합니다) | 훨씬 더 크게 금속 대 금속 충격 메커니즘으로 인해 |

| 컴팩트한 사이즈 좁은 공간에 접근하기 위해 | 제한됨 1/4인치 육각 섕크 부속품 |

무선 드릴과 임팩트 드라이버의 가장 중요한 기술적 차이점은 무엇입니까?

두 도구를 결합하는 것은 배터리 전원입니다. 이를 분리하는 것은 메커니즘이며, 이로 인해 성능과 애플리케이션에 중요한 차이가 발생합니다.

헤드 및 척: 3조 척 대 육각형 퀵 릴리스 척

| 비교항목 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 척 유형 | 삼조 척 | 육각 섕크 퀵 릴리스 척 |

| 작동 원리 | 3개의 조정 가능한 조가 마찰을 통해 조여 비트를 고정하고 원형 및 육각형 자루를 모두 고정합니다. | 내부 스프링 및 볼 베어링 잠금 장치 1/4인치 육각 섕크 칼라를 당겨서 한 손으로 빠르게 비트를 변경할 수 있습니다. |

| 호환성 | 높은 : 거의 모든 표준 드릴 비트(원형, 육각형) 및 드라이버 비트를 사용할 수 있습니다. | 제한된 : 다음이 있는 액세서리만 사용할 수 있습니다. 1/4인치 육각 섕크 . |

| 비트 안정성 | 둥근 생크는 약간의 위험이 있습니다. 미끄러짐 극도로 높고 지속적인 토크를 받는 상황. | 제로 미끄러짐; 회전 및 충격 토크의 최대 전달을 위한 척과 육각 생크 인터록. |

토크 및 전력: 연속 토크 대 순간 피크 토크

| 비교항목 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 토크 Output Method | 연속 회전 토크 . 모터는 클러치 설정에 도달하거나 저항이 충족될 때까지 지속적으로 토크를 출력합니다. | 순간 피크 토크 . 저항이 발생하면 해머-모루 메커니즘이 작동하여 짧고 매우 강력한 접선력을 전달합니다. |

| 일반적인 최대 토크 | 일반적으로 사이 400 - 800in-lbs (인치-파운드); 토크는 매우 조정 가능합니다. | 일반적으로 사이 1500~2500in-lbs 또는 그 이상; 드릴보다 훨씬 높지만 지속되지는 않습니다. |

| 회전 속도(RPM) | 더 높고 자주 도달함 1800 - 2200RPM (하이 기어), 빠른 드릴링에 적합합니다. | 더 낮음, 일반적으로 사이 2500 - 3500RPM , 그러나 충격 빈도에는 부차적입니다. |

| 영향 빈도(IPM/BPM) | 0IPM (분당 인치), 해머 드릴 모드가 아닌 경우. | 매우 높음 , 일반적으로 사이 3000 - 4500IPM . |

| 체결원리 | 재료 저항을 극복하기 위해 회전력에 의존합니다. | 저항을 극복하기 위해 회전력과 충격력(해머링)의 조합에 의존합니다. |

소음: 무선 드릴과 임팩트 드라이버(수량적 차이)

| 비교항목 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 일반 소음 수준 | 낮추다 . 소음의 주요 원인은 모터와 기어 마찰입니다. | 매우 높음 . 주요 음원은 금속 망치가 금속 모루를 치는 소리입니다. |

| 데시벨 범위 | 약 70 - 85dB (데시벨). | 약 95 - 105dB (데시벨). |

| 안전에 미치는 영향 | 장기간 사용하려면 청력 보호가 필요할 수 있지만, 짧거나 부하가 적은 작업에는 종종 허용됩니다. | 청력 보호 장치(귀마개 또는 귀마개)를 적극 권장합니다. 청력 손상을 방지하기 위해 지속적인 사용을 위해. |

크기 및 무게: 일반적인 차이점 및 운영에 미치는 영향

| 비교항목 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 머리 길이 | 더 길다(일반적으로 척과 클러치 메커니즘을 수용하기 위해). | 매우 짧음 (보다 컴팩트한 디자인). |

| 전체 중량 | 상대적으로 무겁습니다(특히 대형 기어박스를 갖춘 고토크 모델). | 상대적으로 더 가볍고 유선형입니다. |

| 긴밀한 공간 작업 | 더 제한적입니다. 캐비닛 모서리나 스터드 사이에 접근하기 어렵습니다. | 상당한 이점 ; 제한된 공간에서 높은 토크를 전달할 수 있습니다. |

사용자 경험과 인체공학

| 비교항목 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 반동력(반동) | 높은 . 비트/나사가 결속되면 회전 토크가 사용자의 손목에 직접 전달되어 잠재적으로 긴장이나 부상을 초래할 수 있습니다. | 낮은 . 충격 메커니즘은 토크를 축 방향 충격으로 변환하여 사용자가 느끼는 대부분의 회전 반동을 효과적으로 완화합니다. |

| 사용자 피로 | 높은er fatigue 높은 토크의 고정 작업에서는 사용자가 반동에 대응하기 위해 계속해서 꽉 잡아야 하기 때문입니다. | 낮추다 fatigue 토크가 높은 작업에서; 충격 작용으로 인해 긴 나사를 박을 때에도 필요한 그립력이 줄어듭니다. |

| 정도 and Feel | 트리거는 탁월한 선형 속도 제어 기능을 제공하므로 정확한 시동에 이상적입니다. | 빠르게 시작됩니다. 선형 제어는 드릴보다 미묘한 차이가 있습니다. 빠르고 무거운 체결에 더 적합합니다. |

최적의 결과를 얻으려면 언제 드릴과 임팩트 드라이버를 사용해야 합니까?

올바른 도구를 선택하는 것은 프로젝트 성공, 효율성 및 자재 보호에 매우 중요합니다. 무선 드릴과 임팩트 드라이버는 각각 다양한 작업에서 대체할 수 없는 장점을 가지고 있습니다.

무선 드릴을 사용하는 경우(최적 시나리오)

그만큼 cordless drill is the preferred choice for tasks requiring finesse and versatility due to its precise torque control and broad drilling capability.

1. 집 주변 DIY 프로젝트 및 가구 조립

- 분석 필요: 홈 DIY 및 조립식 가구 조립에는 종종 작은 나사와 상대적으로 부드러운 재료(예: 파티클보드, MDF)가 사용됩니다. 이러한 작업의 핵심은 토크 제어 재료가 쪼개지거나 나사가 표면에 침투하는 것을 방지합니다.

- 모범 사례: 드릴을 활용하라 조절 가능한 클러치 , 토크를 낮은 숫자(예: 5-10 설정)로 설정하여 나사를 과도하게 조이지 않고 딱 맞게 조이도록 합니다.

2. 파일럿 홀 드릴링 및 정밀 드릴링

- 분석 필요: 드릴링에는 일정한 회전 속도와 매우 높은 회전 속도가 필요합니다. 수직 정밀도 . 금속, 타일 또는 목재에 작은 직경의 구멍을 뚫을 때는 원활한 시작과 정확한 정렬이 필요합니다.

- 모범 사례: 드릴을 다음으로 전환하세요. 고속 기어(드릴 기호) 그리고 use the variable speed trigger to start slowly, precisely guiding the bit into the starting point. The 높은 동심도 3조 척의 (드릴 비트 중심이 회전 중심과 일치) 홀 정확도를 보장합니다.

3. 정밀도가 요구되는 프로젝트

- 적용 예: 섬세한 캐비닛 경첩 설치, 상세한 전기 배선 고정 또는 하드웨어 설치를 위한 특정 크기의 구멍 드릴링.

- 모범 사례: 이러한 작업에서는 드릴의 낮은 RPM 제어 기능(0RPM 시작)과 클러치가 제공하는 미묘한 토크 조정이 매우 중요합니다.

임팩트 드라이버를 사용하는 경우(최적 시나리오)

그만큼 impact driver is specifically designed for heavy-duty, high-resistance fastening, suitable for occasions requiring powerful, sustained force.

1. 데크 구축 및 단단한 재료에 큰 나사 박기

- 분석 필요: 실외 데크, 울타리 또는 프레임 구조에는 견목이나 처리된 목재에 박는 긴 나사(예: 4인치 이상) 또는 래그 나사가 필요한 경우가 많습니다. 이러한 작업에 대한 저항은 엄청납니다.

- 모범 사례: 그만큼 Impact Driver's 순간적인 높은 토크 그리고 영향을 미치는 행동 효과적으로 저항을 극복하고 패스너를 재료에 빠르게 장착합니다. 또한 임팩트 디자인으로 사용자의 손목 피로도를 대폭 줄여줍니다.

2. 자동차 수리 및 기계 작업

- 분석 필요: 녹슬거나 과도하게 조이거나 끼인 볼트와 너트를 제거합니다.

- 모범 사례: 다음과 페어링됨 육각 소켓 어댑터 , 임팩트 드라이버는 충격력을 사용하여 녹의 결합이나 패스너 사이의 고착을 끊고 완고한 구성 요소를 빠르게 풀어주는 효율적인 임팩트 렌치 역할을 할 수 있습니다.

3. 높은 토크를 요구하는 프로젝트

- 적용 예: 구조 부품 연결, 무거운 문틀 설치 또는 대구경 자체 공급 비트 드릴링.

- 모범 사례: 임팩트 드라이버를 사용하면 토크 제한이 드릴보다 훨씬 뛰어나 드릴이 멈추거나 과도한 사용자 힘이 필요한 작업을 쉽게 완료할 수 있습니다.

도구 액세서리 선택

| 도구 | 권장 액세서리 유형 | 호환성 요구 사항 | 모범 사례/사용 |

|---|---|---|---|

| 무선 드릴 | 범용 드릴 비트 (트위스트 비트, 스페이드 비트, 홀쏘) | 반드시 호환 가능 세 개의 턱 척(원형 또는 육각 생크) 포함 | 다양한 직경의 구멍을 뚫고, 클러치를 사용하여 표준 나사를 조입니다. |

| 표준 스크류 드라이버 비트 | 광범위하게 호환 가능 | 미세한 토크 제어가 필요한 체결 작업에 적합합니다. | |

| 임팩트 드라이버 | 전용 충격 등급 비트 (토션 비트) | 반드시 1/4인치 육각 섕크 | 충격력을 흡수하도록 설계된 비트로 높은 토크에서 파손을 방지합니다. |

| 충격 등급 소켓 어댑터 | 1/4인치 육각 생크 어댑터 | 임팩트 드라이버를 너트와 볼트용 임팩트 렌치로 변환합니다. |

무선 드릴이나 임팩트 드라이버를 구매하기 전 궁극적으로 고려해야 할 사항은 무엇입니까?

무선 전동 공구를 선택할 때는 기술 사양과 설계 장단점을 깊이 이해하는 것이 중요합니다. 훌륭한 도구 세트는 현재 작업을 효율적으로 수행할 뿐만 아니라 미래의 요구 사항도 충족합니다.

구매 요인: 브러시리스 모터와 브러시 모터

그만큼 motor type determines a tool's performance, lifespan, and efficiency.

| 비교항목 | 브러시 모터 | 브러시리스 모터 |

|---|---|---|

| 구조 | 카본 브러시가 포함되어 있으며 물리적 접촉을 통해 정류가 이루어집니다. | 물리적인 접촉 없이 정류를 위해 전자 회로 기판과 센서를 사용합니다. |

| 능률 | 더 낮습니다(약 75%-80%). 일부 에너지는 열과 마찰로 손실됩니다. | 높은er (대략 85%-90%). 배터리 전원을 보다 효과적으로 활용합니다. |

| 전력 및 토크 | 토크 출력은 카본 브러시의 마찰과 저항에 의해 제한됩니다. | 높은er . 더 컴팩트한 크기로 더 높은 토크와 속도를 출력할 수 있습니다. |

| 열과 수명 | 상당한 열을 발생시킵니다. 카본 브러쉬는 소모품이므로 수명이 제한되어 있습니다. | 더 시원하게 작동합니다. 브러시 마모가 없어 더 길어진 공구 수명 . |

| 규모와 비용 | 간단한 구조, 저렴한 비용 , 도구 볼륨이 약간 더 큽니다. | 복잡한 구조, 더 높은 비용 , 도구 디자인이 더 컴팩트합니다. |

| 구매 조언 | 예산에 민감한 저주파 홈 DIY 사용자에게 적합합니다. | 최대의 효율성과 수명을 원하는 전문가, 고주파 사용자에게 적합합니다. |

전압과 성능의 절충

그만큼 voltage level of a cordless tool (usually 12V or 18V/20V MAX) is a key indicator of its potential power and runtime.

| 비교항목 | 12V(컴팩트 시리즈) | 18V / 20V MAX(풀사이즈 시리즈) |

|---|---|---|

| 전력 출력 | 낮추다 . 토크는 일반적으로 500in-lbs 미만입니다. | 높은er . 드릴 토크는 700in-lbs를 초과할 수 있습니다. 임팩트 드라이버 토크는 2000in-lbs를 초과할 수 있습니다. |

| 크기와 무게 | 매우 작고 가볍습니다. . 공구 디자인은 컴팩트하고 한 손으로 쉽게 조작할 수 있으며 좁은 공간에서도 작업할 수 있습니다. | 더 크고 무거움 . 더 강한 그립감과 더 높은 출력을 제공합니다. |

| 적용 가능한 작업 | 작은 나사 조이기, 캐비닛 설치, 작은 파일럿 구멍 뚫기와 같은 가벼운 작업입니다. | 무거운 고정, 목재 프레임, 대구경 구멍 드릴링과 같은 전문적이고 강도 높은 작업입니다. |

| 구매 조언 | 휴대성, 인체공학성, 일상적이고 산발적인 작업을 우선시하는 사용자에게 적합합니다. | 최대 전력, 지속적인 고부하 및 더 긴 런타임이 필요한 전문 사용자에게 적합합니다. |

그만큼 Importance of a Universal Battery Platform

무선 공구를 구매할 때는 다양한 공구 모델을 갖춘 **단일 배터리 시스템**을 선택하는 것이 좋습니다. 이 접근 방식의 이점은 다음과 같습니다.

- 비용 절감: 배터리와 충전기가 없는 "기본 도구"를 구입하는 것이 전체 키트를 구입하는 것보다 훨씬 저렴합니다.

- 운영 편의성: 모든 도구는 배터리를 공유하므로 여러 프로젝트에서 일치하는 충전기와 배터리를 검색할 필요가 없습니다.

그만큼 Combo Kit Advantage

드릴링과 고정 작업을 모두 수행하는 대부분의 사용자에게는 무선 드릴과 임팩트 드라이버가 모두 포함된 콤보 키트를 구입하는 것이 최고의 가치를 제공합니다.

| 콤보의 장점 | 무선 드릴의 역할 | 임팩트 드라이버의 역할 |

|---|---|---|

| 효율성 극대화 | 드릴 비트가 사전 로드되어 있음 교련 (예: 파일럿 구멍) | 드라이버 비트가 사전 로드되어 있음 죔 (예: 구동 나사). |

| 비트 변경 제거 | 드릴링 모드와 운전 모드 사이를 지속적으로 전환할 필요가 없으므로 상당한 시간이 절약됩니다. | 각 작업에 가장 적합한 도구를 사용하여 작업 품질을 향상시킵니다. |

| 비용 효율성 | 키트 가격은 일반적으로 두 개의 도구와 해당 액세서리를 별도로 구입하는 것보다 훨씬 저렴합니다. | 모든 고전력 도구가 동일한 배터리 플랫폼에서 작동하도록 보장합니다. |

전문가 및 개인 사용자를 위한 선택 조언

| 사용자 유형 | 무선 드릴 Advice | 임팩트 드라이버 Advice |

|---|---|---|

| 홈 DIY 사용자 | 12V 또는 18V 브러시형/브러시리스 모델, 주로 드릴링 및 일상적인 수리용. | 18V 브러시드/브러시리스 기본 모델은 가구 조립과 같은 가끔 힘든 작업에 적합합니다. |

| 전문 시공업체 | 최대 18V/20V 브러시리스 해머 드릴 최대 출력과 석재 드릴링 능력을 갖춘 모델입니다. | 최대 18V/20V 다중 모드 브러시리스 모든 견고한 고저항 고정 요구 사항을 처리할 수 있는 모델입니다. |

무선 도구의 수명을 연장하고 안전하게 작동하려면 어떻게 해야 합니까?

적절한 유지 관리와 안전한 작동은 무선 드릴 및 임팩트 드라이버의 수명을 연장할 뿐만 아니라 작업 중 사고를 효과적으로 예방합니다.

무선 드릴의 클러치 설정 선택(원리 및 실습)

클러치를 사용하는 것은 무선 드릴을 작동하는 데 가장 중요한 기술 중 하나이며 체결 품질과 재료 보호에 직접적인 영향을 미칩니다.

- 재료 보호: 부드러운 재료(예: 부드러운 나무, 건식 벽체)에 나사를 박을 때 낮은 클러치 번호 . 이렇게 하면 나사가 표면에 도달하자마자 드릴의 회전이 중지되어 나사가 재료를 뚫고 들어가거나 표면 마감이 손상되는 것을 방지할 수 있습니다.

- 나사 보호: 더 단단한 재료를 주행할 때 클러치가 계속 딸깍 소리를 내기 시작하지만 나사가 완전히 고정되지 않은 경우, 다음을 수행해야 합니다. 토크 설정을 한 단계 높입니다. . 이렇게 하면 비트와 나사 머리가 마모될 수 있는 장기간의 미끄러짐(클러칭)이 방지됩니다.

- 경험 법칙: 언제나 가장 낮은 클러치 설정으로 시작 그리고 adjust upwards incrementally based on the difficulty of driving the screw into the material, until the screw is smoothly seated to the desired depth.

임팩트 드라이버 사용 팁(과도한 조임 및 재료 손상 방지)

임팩트 드라이버에는 기계식 클러치가 없기 때문에 체결 중 제어가 가장 중요합니다.

| 제어 메커니즘 | 무선 드릴 (Drill) - Preventing Overtightening | 임팩트 드라이버 (Driver) - Preventing Overtightening |

|---|---|---|

| 제어 시스템 | 다음에 의존합니다. 기계식 클러치 미리 설정된 토크에 도달하면 회전을 중지합니다. | 전적으로 의지함 사용자 제어 , 수동으로 방아쇠를 놓아 고정을 중지합니다. |

| 실용적인 팁 | 클러치가 설정되면 방아쇠를 완전히 누르십시오. | 조기에 방아쇠를 놓아라 나사가 재료 표면에 접근하면 트리거를 짧게 터뜨려("페더링") 미세 조임을 완료합니다. |

| 방지 | 민감하거나 섬세한 재료에 사용됩니다. | 민감한 재료에는 사용을 피하세요 ; 튼튼한 자재의 경우 패스너의 안착 깊이를 관찰하고 안착 시 즉시 충격을 가하지 마십시오. |

유지 관리 팁

정기적인 유지보수는 고성능과 긴 공구 수명을 유지하는 데 중요합니다.

- 청소:

- 정기적으로 압축 공기를 사용하여 공구의 공기를 불어내십시오. 환기구 그리고 운동 영역 , 먼지와 이물질을 제거합니다. 쌓인 먼지는 모터 과열 및 고장의 주요 원인입니다.

- 젖은 천을 사용하여 도구 케이스를 청소하고 그립을 건조하고 기름 없이 유지하십시오.

- 척 유지보수(무선 드릴 전용):

- 3조 척을 주기적으로 열고 닫아 달라붙거나 이물질이 없는지 확인하십시오.

- 척이 고착된 경우 최소한의 윤활유를 사용하여(과도한 사용을 피함) 조 스레드에 윤활유를 바릅니다.

- 배터리 보관:

- 완전히 방전된 배터리를 보관하지 마십시오. 또는 완전히 충전됨 장기간 동안. 최적의 저장 요금은 일반적으로 다음과 같습니다. 30% 및 50% .

- 배터리를 다음 장소에 보관하세요. 서늘하고 건조한 장소 , 극한 온도(열 또는 결빙) 및 직사광선을 피하세요.

- 장기간 사용하지 않는 공구의 경우 공구에서 배터리를 제거하십시오.

안전 사용 지침

무선 드릴을 사용하든 임팩트 드라이버를 사용하든 상관없이 항상 안전이 최우선입니다.

| 안전용품 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 개인 보호 장비(PPE) | 보안경 드릴링 시 나무나 금속 파편이 날아오는 것을 방지하기 위해 필수입니다. | 보안경 그리고 청력 보호 (귀마개 또는 귀마개) 소음 수준이 높기 때문에 필수입니다. |

| 높은 Torque Risk | 대구경 드릴 비트를 사용할 때는 항상 측면 손잡이 또는 두 손 드릴의 반동력에 대응하기 위해. | 반동이 적더라도 고정된 볼트를 풀 때 안정된 자세를 유지하십시오. |

| 도구 Securing | 비트/드라이버가 올바른지 확인하세요. 완전히 중앙에 위치하여 조여짐 고속 회전 시 튀어나오는 것을 방지하기 위해 척에 내장되어 있습니다. | 만 사용 충격 등급 16진수 비트; 표준 비트는 높은 충격력으로 인해 부러지기 쉽습니다. |

| 작업 환경 | 특히 벽이나 바닥에 구멍을 뚫을 때 작업 공간에 전기 배선이나 배관이 없는지 확인하십시오. | 모터 스파크나 충격 마찰로 인해 화재 위험이 발생할 수 있으므로 인화성 액체나 가스 근처에서 사용하지 마십시오. |

무선 드릴 및 임팩트 드라이버 사용에 대한 일반적인 오해가 있습니까?

Q1: 구멍을 뚫는 데 임팩트 드라이버를 사용할 수 있나요?

에이: 예, 하지만 제한이 있으며 최적의 사용이 아닙니다.

심층 분석:

- 액세서리 요구 사항: 임팩트 드라이버만 사용할 수 있습니다. 1/4인치 육각 섕크 드릴 비트. 사용자는 트위스트 비트, 스페이드 비트 또는 육각 생크가 있는 기타 유형의 비트를 사용해야 합니다.

- 정확성 문제: 임팩트 드라이버의 척 설계는 드릴의 3조 척과 동일한 높은 동심도(비트 회전 중심과 공구 축의 정렬)를 제공하지 않기 때문에 정확도가 낮습니다 드릴 때. 정확한 정렬이 필요한 구멍의 경우 드릴을 사용해야 합니다.

- 충격 효과: 드릴링 시 충격 메커니즘의 결합(비트가 높은 저항에 직면할 때)은 잠재적으로 드릴 비트 팁이 손상됨 또는 부드러운 소재의 구멍 가장자리를 울퉁불퉁하게 만듭니다.

- 적용 가능한 시나리오: 임팩트 드라이버 드릴링은 다음에 가장 적합합니다. 빠르고 거친 드릴링 나무나 얇은 금속에 큰 구멍을 뚫는 데 사용됩니다(예: 스페이드 비트 사용). 높은 토크 이점으로 인해 비트가 멈추는 것을 방지할 수 있습니다.

Q2: 예산이 하나만 있다면 무선 드릴이나 임팩트 드라이버를 먼저 구매해야 합니까?

에이: 구매를 우선으로 하셔야 합니다 무선 드릴 .

결정 매트릭스 비교:

| 구매 선택 | 무선 드릴 | 임팩트 드라이버 |

|---|---|---|

| 주요 기능 | 교련 , 거의 모든 프로젝트에 필요합니다. | 높은-Resistance Fastening , 상대적으로 전문화된 기능입니다. |

| 토크 Control | 다음을 갖추고 있습니다. 클러치 , 조임력을 정밀하게 제어합니다. | 클러치 없음; 정밀한 제어가 어렵고 작은 나사나 재료가 쉽게 손상됩니다. |

| 액세서리 호환성 | 높은 , 원형 및 육각 생크 비트/드라이버와 모두 호환됩니다. | 낮은 , 1/4인치 육각 섕크 액세서리에만 호환됩니다. |

| 결론 | 범용 도구. 모든 기본 드릴링 작업과 대부분의 고정 작업을 처리할 수 있어 모든 도구 상자의 기초가 됩니다. | 전문 고정 도구. 힘든 고정 작업을 자주 처리하는 경우에만 첫 번째 선택으로 고려하십시오. |

평결: 그만큼 cordless drill covers a wider range of fundamental tasks. Users can use the drill in low-torque mode to drive screws, whereas the impact driver, without a clutch, struggles to replace the drill for precise drilling or driving small fasteners.

Q3: "토크 모드"란 무엇이며 무선 드릴의 클러치와 동일합니까?

에이: 완전히는 아닙니다. 이는 주로 서로 다른 유형의 공구에서 발견되는 두 가지 서로 다른 토크 제어 메커니즘입니다.

| 제어 메커니즘 | 무선 드릴's Clutch | 임팩트 드라이버's Torque Modes |

|---|---|---|

| 원칙 | 기계적 분리 . 설정값에 도달하면 내부 메커니즘이 분리되어 회전을 멈춥니다. | 속도/전력의 전자 제한 . 이 도구는 전자 회로 기판을 통해 모터 전력 또는 RPM을 제한합니다. |

| 목표 | 조임력 조절 과도한 조임을 방지하기 위해. | 속도 및 충격 빈도 제어 , 최종 토크를 간접적으로 제한합니다. |

| 정확성 | 높은 . 여러 개의 정확한 토크 포인트를 설정할 수 있습니다(예: 1-24 설정). | 중간/낮음 . 일반적으로 최대 토크의 일정 비율을 제공하는 2~4개의 사전 설정 모드(예: L/M/H)만 있습니다. |

| 역할 | 필수적인 —드릴의 다양성의 핵심입니다. | 보충 - 더 작은 나사를 박을 때 임팩트 드라이버의 폭발력을 줄이는 데 사용됩니다. |

Q4: 무선 드릴에서 임팩트 드라이버로 언제 전환해야 하는지 어떻게 알 수 있나요?

에이: 그만큼 signal to switch to an Impact Driver occurs when the Cordless Drill exhibits any of the following phenomena:

- 빈번한 클러치 미끄러짐: 드릴 클러치가 가장 높은 설정(드릴 기호 근처) 근처에 설정되어 있고 나사가 전진하지 못하는 동안에도 클러치가 계속 딸깍거리는 소리가 들립니다.

- 과도한 리베이트: 나사를 구동하는 동안 손목이 상당한 반동력(반동)에 저항하려고 애쓰는 것을 느끼며 이로 인해 손이 피로해집니다.

- 속도 저하: 그만큼 rotational speed of the bit noticeably slows down, indicating the motor is struggling to overcome resistance, which can lead to motor overheating.

경험 법칙: 다음보다 큰 패스너 직경 1/4인치(약 6mm) 또는 길이 3인치(약 75mm) , 특히 밀도가 높은 단단한 나무에 들어갈 때 임팩트 드라이버가 우선시되어야 합니다.

Q5: 무선 공구 배터리의 수명을 어떻게 연장할 수 있습니까?

에이: 다음 세 가지 주요 원칙을 준수하면 리튬 이온(Li-ion) 배터리의 수명이 극대화됩니다.

- 과충전 및 완전 방전 방지: 배터리를 0% 또는 100% 충전 상태로 장기간 유지하면 성능 저하가 가속화됩니다.

- 온도 조절: 높은 온도(예: 뜨거운 차 안, 직사광선 안)에서 배터리를 사용하거나 충전하지 마세요. 높은 온도는 배터리 수명을 단축시키는 가장 큰 요인입니다.

- 간헐적인 사용: 고부하 작업 중에는 지속적인 고전력 출력 사이에 배터리를 잠시 냉각시키는 기간을 허용하십시오. 배터리가 뜨거워지면 사용을 중지하고 자연스럽게 식힌 후 충전하세요.